Cool ! Long live the Jetsons.

En ces temps de crise de main-d’oeuvre

Restauration Des robots en service

Ils travaillent sept jours sur sept. De nature joviale, ils poussent souvent la chansonnette, notamment à l’occasion des anniversaires. Tilou et Kitty portent des surnoms que l’on pourrait donner à deux animateurs de camp de jour, mais sont plutôt des robots aux allures félines « embauchés » par un restaurant St-Hubert.

Publié à 1h15 Mis à jour à 5h00

![]()

Nathaëlle Morissette La Presse

Et ces robots-chats pourraient se multiplier dans les établissements du rôtisseur au cours de la prochaine année. Actuellement, six succursales ont recours à leurs services.

Ainsi, au restaurant St-Hubert situé boulevard Saint-Martin à Laval, pendant que Kitty attend en cuisine que l’on dispose les assiettes sur l’un de ses quatre cabarets, Tilou patiente au poste de repos. Pour le nettoyer, une serveuse passe parfois une lingette sur son « visage », qui s’apparente à une tablette. Il fait alors des clins d’œil et ses oreilles s’illuminent, signe qu’il aime qu’on prenne soin de lui, a constaté La Presse lors de son passage dans la succursale, un midi de semaine.

En cuisine, les cabarets de Kitty sont pleins. Elle est prête à partir. Une serveuse indique le numéro de table où elle doit se diriger avec les assiettes en l’écrivant sur la tablette. Celle-ci s’y rendra, parfois sous des airs de jazz. « Votre serveuse va bientôt arriver », dit-elle aux clients attablés, avec une voix légèrement enfantine. Elle attendra ensuite qu’un humain prenne les assiettes de poulet et frites pour les déposer sur la table. Une fois déchargée, elle prendra congé en saluant les convives.

Un robot peut transporter huit assiettes à la fois. Lorsqu’ils circulent dans le restaurant, les deux félins ne laissent personne indifférent. Les clients les prennent en photo. Certains appellent même avant de venir manger pour s’assurer que les robots seront en service, nous ont raconté les serveuses sur place.

L’arrivée de ces employés nouveau genre dans les restaurants a fait beaucoup jaser depuis le début de l’année. Ils se sont multipliés chez St-Hubert. Les établissements de Laval, Drummondville, Saint-Hyacinthe, Gaspé, Rivière-du-Loup et Mont-Tremblant les comptent maintenant sur leur liste d’employés. La décision de les embaucher revient à chaque franchisé. La chaîne de poulet rôti souhaiterait que d’autres restaurants donnent leur chance à ces chats robotisés, à peine plus grands qu’un enfant âgé de 8 ans. Groupe St-Hubert fait le pari que le bouche-à-oreille fera son œuvre et que d’autres propriétaires se laisseront séduire, selon Josée Vaillancourt, directrice des communications.

PHOTO ROBERT SKINNER, LA PRESSE

Hélène Barrière, directrice générale de la succursale du restaurant St-Hubert situé boulevard Saint-Martin à Laval, avec le robot

Pour des employés « top shape »

Loin d’être une menace pour les emplois, assurent les restaurateurs, le robot fait davantage office d’assistant. À Saint-Hyacinthe, Steve Deslauriers, propriétaire d’un restaurant St-Hubert, a décidé « d’embaucher » Rob-Hert parce qu’il est à l’affût des nouvelles technologies, mais également pour soulager ses serveuses – la plupart sont des femmes – qui souffrent de maux d’épaule, de coude ou de genou.

Les serveuses peuvent marcher de huit à dix kilomètres par jour pendant leur quart de travail. Depuis qu’on a le robot, ça leur permet de faire moins de pas.

Steve Deslauriers, propriétaire d’un restaurant St-Hubert

Groupe St-Hubert n’est visiblement pas le seul restaurateur à vouloir ménager ses employés, une denrée rare par les temps qui courent. D’autres établissements ont recours au service d’un employé robotisé. C’est également ce qui a incité François Roy, propriétaire du Restaurant Matinée à Saint-Jean-sur-Richelieu, à accueillir Bella dans son équipe en février. « Au départ, c’était pour prendre soin de mes serveuses », précise-t-il.

M. Roy ajoute également que depuis la fin de la pandémie, le chiffre d’affaires de son restaurant spécialisé dans les déjeuners a littéralement « explosé ». « C’est difficile de répondre à la demande en pénurie de main-d’œuvre. »

Il a finalement investi 25 000 $ dans l’achat d’un robot, l’un des rares dans la région. Selon les restaurateurs interrogés, ce genre de robot se vend entre 18 000 $ et 25 000 $. Fabriqués en Asie, les robots sont distribués au pays par différentes entreprises canadiennes comme GreenCo Robots et Sparc Technologies.

Chose certaine, François Roy ne regrette pas son investissement. « Le dimanche, on sert 500 déjeuners. À la fin de la journée, les serveuses sont encore top shape. »

« Pour un groupe de huit, honnêtement, un employé peut se rendre trois fois en cuisine. Il y a les toasts et le café, illustre-t-il. Mais là, c’est Bella qui transporte les huit assiettes et la serveuse apporte le café. L’avantage est considérable. »

« Bella se paye toute seule »

En plus de donner un sérieux coup de pouce sur le plancher, les employés robots sont devenus un important outil de marketing. « Quand j’ai acheté Bella, j’ai dit à mes employés que si on avait un nouveau client qui vient pour la première fois au resto chaque jour, ça allait payer Bella », raconte François Roy.

« Mais là, ce n’est pas juste un client. Les gens viennent de partout », dit-il, ajoutant dans la foulée qu’un couple a fait la route depuis Gatineau pour voir le nouveau robot à l’œuvre. « On n’avait pas prévu autant d’engouement. Finalement, Bella se paye toute seule ! », lance-t-il en riant.

« C’est devenu une sorte de mascotte », mentionne pour sa part Steve Deslauriers. Au St-Hubert de Saint-Hyacinthe, le robot fait littéralement tourner les têtes.

« Au départ, j’en avais un et j’ai dû en commander un deuxième parce que des clients sortaient parfois du restaurant, déçus de ne pas avoir vu le robot », raconte le président d’Aki Sushi, Claude Guay. Son restaurant situé à Saguenay a embauché son premier employé robot il y a deux ans.

« C’est un système efficace, sécuritaire. Et en prime, il est toujours de bonne humeur. »

Une innovation du passé qui pourrait peut-être être mise à jour moyennant quelques nouvelles recherches?

En avance sur leur temps 1924 : la meilleure voiture à vapeur de l’histoire

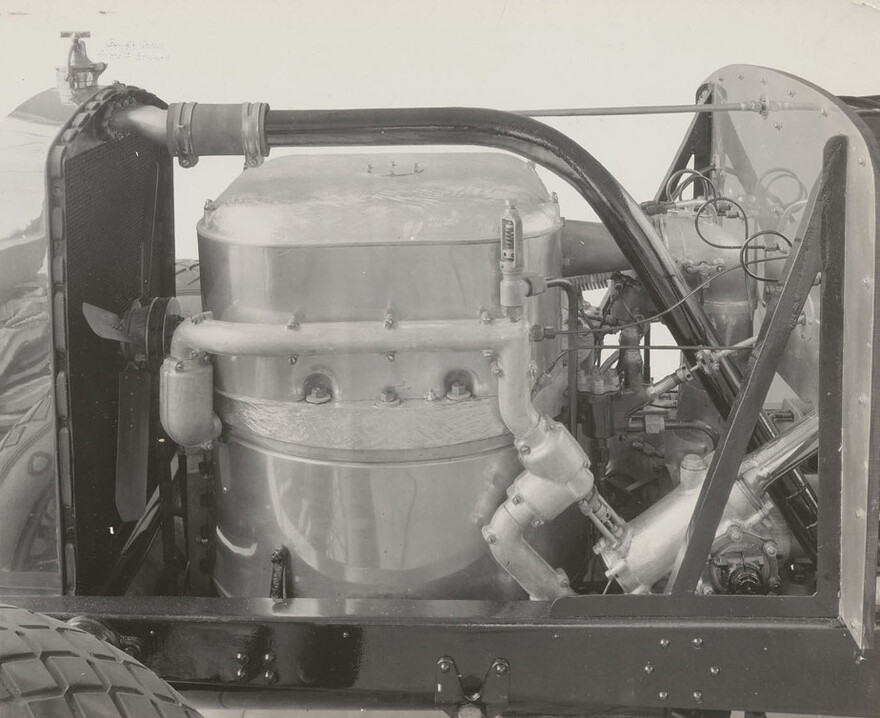

PHOTO FOURNIE PAR STEAM CAR BLOG, STEAM CAR NETWORK

Une Doble E amoureusement restaurée par son propriétaire australien montre sa chaudière.

Trop tôt ou trop tard… Certaines prouesses technologiques ont été réalisées au mauvais moment. Cet été, nous relatons quelques-uns de ces malheureux exploits dans le secteur du transport. Un petit voyage dans le temps…

Publié à 1h05 Mis à jour à 6h00

![]()

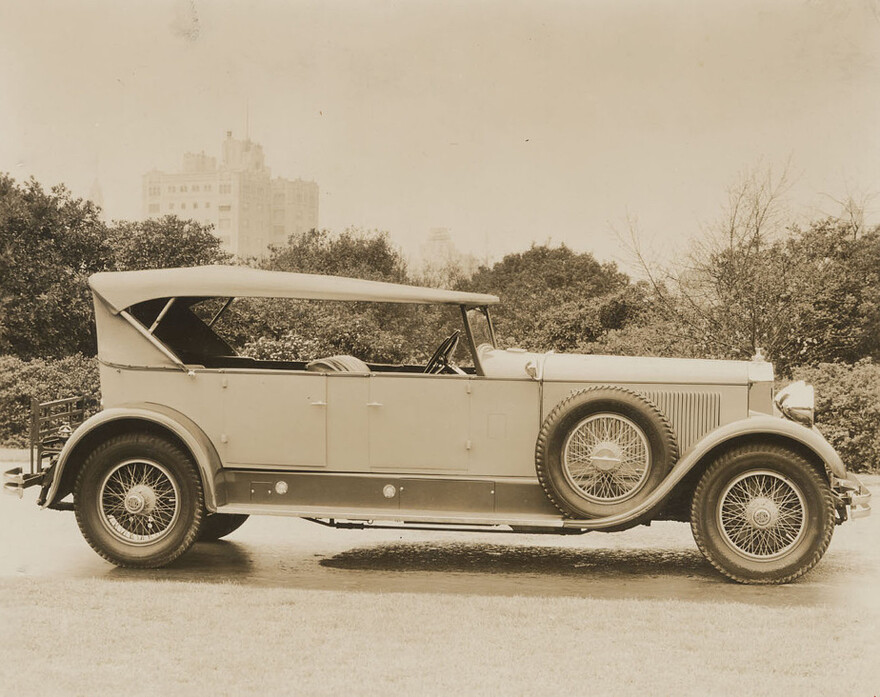

En 1924, le plus important constructeur de voitures à vapeur en Amérique, Stanley Motor Carriage, a rendu son dernier souffle : le moteur à explosion s’était définitivement imposé. Pourtant, cette même année, Doble Car a lancé ce qui fut sans doute la voiture à vapeur la plus perfectionnée de l’histoire… et peut-être la meilleure voiture de son temps.

Silencieuse comme un souffle sur la route. Plus rapide que les Lincoln, Cadillac ou autres Packard. Une garantie de 160 000 km sur le moteur.

Au milieu des années 1920, la Doble E était sans doute la meilleure et la plus raffinée des voitures américaines de son époque.

Or, elle fonctionnait à la vapeur. La qualifier de locomotive sur pneus serait un affront : de l’extérieur, rien ne la distinguait fondamentalement de ses concurrentes.

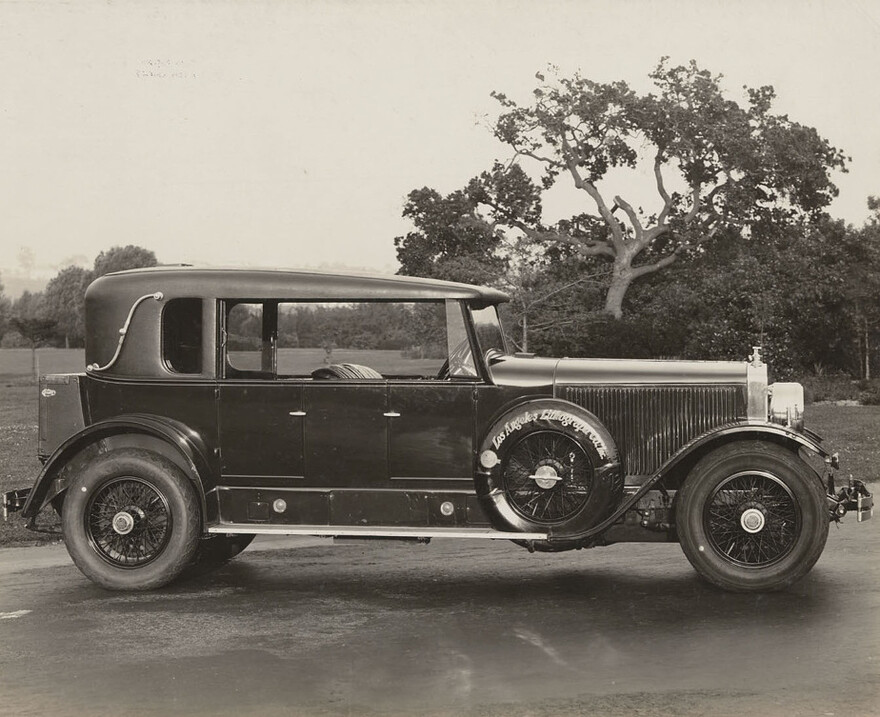

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

Au milieu des années 1920, la voiture à vapeur Doble modèle E montrait des performances supérieures à celles de ses concurrentes à essence.

Dans son ouvrage Doble Steam Cars, J. N. Walton raconte que le propriétaire d’une Doble modèle E a parcouru 300 000 km en 20 ans, durant lesquels le seul entretien a consisté en trois changements de trains de pneus, deux nouvelles batteries et une pastille d’acier pour boucher un trou sur la chaudière.

Une famille sous pression

Abner Doble était né en 1890 au sein d’une famille aussi aisée que friande de technologie. Son grand-père avait fondé une fabrique d’outils pour les chercheurs d’or de Californie, que son père avait élargie à la fabrication de roues hydrauliques.

Le jeune Abner fréquentait encore l’école secondaire quand, avec son jeune frère John, il a remonté une vieille voiture à vapeur, dans laquelle ils ont installé un moteur de leur conception.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

Abner Dobble aux commandes d’une de ses voitures. Le petit volant intérieur dosait la pression dans le moteur, donc la vitesse.

Admis en 1910 au prestigieux Massachusetts Institute of Technology (MIT), il s’est rapidement désintéressé de ses études pour ouvrir un petit atelier expérimental dans une ville voisine, où il s’est attaqué à la conception d’une voiture à vapeur selon ses vœux.

Assisté encore une fois par son frère John, lui-même brillant technicien, Abner Doble a assemblé un premier véhicule, puis un second.

Ce modèle B était à peine un prototype, mais ses performances lui ont déjà valu des commentaires élogieux dans la presse spécialisée : il passait de 0 à 100 km/h en 15 secondes, « une remarquable accélération », écrivait la revue The Automobile en 1914.

Abner Doble a entrepris à son volant une longue tournée qui l’a mené jusqu’à Detroit, où il s’est mis en quête d’investisseurs.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

Cinq voitures Doble devant la première usine de la Doble Steam Motors ouverte à San Francisco

C’est dans la capitale de la voiture à essence que les deux frères mettent au point en 1916 leur modèle C, sous la marque Doble-Detroit. Le prototype est présenté à l’important salon automobile de New York en janvier 1917. Les articles qui évoquent ses performances suscitent plus de 5000 commandes assorties de dépôts, en provenance d’un peu partout aux États-Unis. En septembre 1917, un bail est signé à Detroit pour la location d’une usine de 52 000 pi2 (4830 m2). L’usine doit être lancée au printemps suivant, mais l’entreprise s’effondre soudainement, alors qu’à peine une dizaine de voitures ont été assemblées.

Abner Doble prétextera la pénurie d’acier provoquée par Première Guerre mondiale, mais les problèmes techniques de la voiture et des mésententes entre les deux frères sur la paternité de ses innovations sont plus vraisemblablement en cause.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

Abner Doble au volant d’un de ses prototypes, au printemps 1917

Ils retournent penauds en Californie, où John meurt d’un cancer en 1921, à peine âgé de 28 ans. Cinq mois plus tard, Abner et ses autres frères William et Warren fondent la Doble Steam Motors et ouvrent bientôt une usine dans la région de San Francisco. En deux ans, la fratrie et ses employés construisent un nouveau prototype, le modèle D, puis une version encore améliorée, le formidable modèle E.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

Déménagée à Emeryville, la nouvelle usine devait produire 300 véhicules par année.

À toute vapeur

Son fonctionnement ? Nous sommes dans la section Affaires et non dans la section Auto, aussi ne nous étendrons-nous ni sur le sujet ni sous le véhicule. Retenons seulement que la vapeur produite dans une chaudière est amenée sous pression dans un moteur où elle anime des pistons.

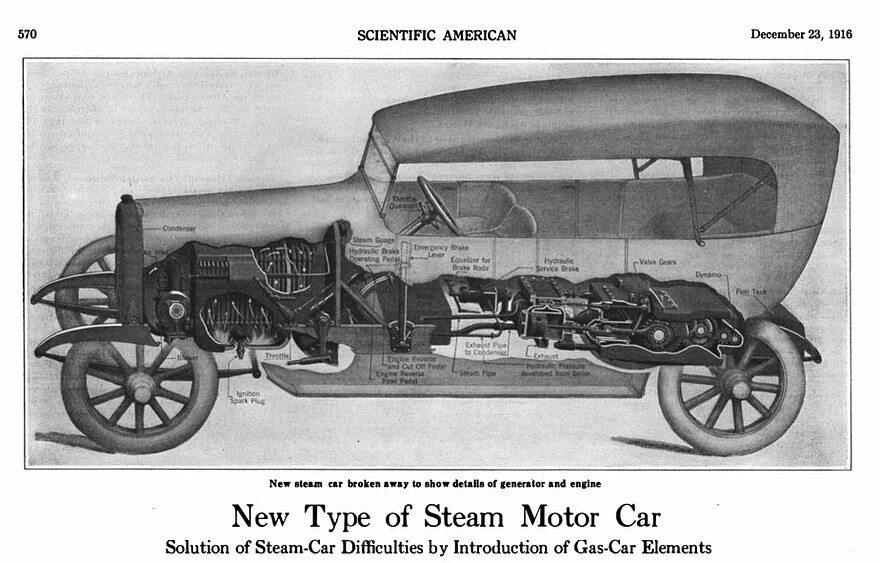

PHOTO FOURNIE PAR SCIENTIFIC AMERICAN, PARUTION DU 23 DÉCEMBRE 1916

En décembre 1916, un article de la revue Scientific American présentait les avantages d du modèle B d’Abner Dobble.

Les frères Doble ont remplacé le problématique moteur à deux cylindres des modèles précédents par un nouveau moteur à quatre cylindres, dans lesquels la vapeur exerçait sa pression dans les deux sens, tant à l’aller qu’au retour du piston.

Nul besoin de boîte de vitesse ou de pédale d’embrayage. La puissance de la vapeur sous pression se libérait instantanément à l’aide d’un petit volant placé au centre du volant de direction.

Une version allégée du véhicule a atteint la vitesse 120 km/h en 10 secondes, une accélération ahurissante à l’époque. Et pratiquement sans vibration de surcroît.

Allumage

L’allumage a rarement été mieux nommé que pour une voiture à vapeur : il fallait craquer une allumette pour faire démarrer les automobiles à vapeur Stanley. Des dizaines de minutes pouvaient s’écouler avant que la pression soit suffisante pour faire bouger le véhicule. Pour sa part, la voiture de Doble s’élançait moins de 40 secondes après que la clé de contact avait activé l’allumeur électrique du brûleur.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

À l’intérieur de la chaudière d’une Doble E, l’eau circulait dans un mince tube d’acier de 175 m de longueur qui y était enroulé.

Le combustible du brûleur, habituellement du kérosène, se consumait plus complètement que le carburant d’un moteur à explosion, entraînant moins d’émissions polluantes.

Avec une carrosserie construite sur mesure, le poids de la bête avoisinait l’éléphantesque total de 5500 lb (2495 kg).

La Doble E pouvaient néanmoins tenir une consommation moyenne de 19 L/100 km, une excellente performance pour une voiture de ce poids et de cette époque. Grâce à un ingénieux système de condensateur, la voiture pouvait parcourir 1500 km sur sa réserve de 4 L d’eau.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

La Doble E-14 (donc la 14e construite) appartenait au Dr Seely G. Mudd.

Le mieux est l’ennemi du bien

Abner Doble était un incurable perfectionniste, hélas.

Chaque nouvelle voiture assemblée apportait des améliorations sur la précédente, ce qui ne favorisait en rien la construction en série. Malheureusement, ce perfectionnisme ne s’étendait pas aux questions financières. En 1924, de douteuses ventes d’actions ont attiré l’attention des autorités. Abner Doble a été blanchi pour des détails techniques, mais la réputation de son entreprise en est restée souillée.

PHOTO FOURNIE PAR LA DOBLE STEAM MOTORS CORPORATION, COLLECTION UC BERKELEY, BANCROFT LIBRARY

Une publicité pour la voiture Doble-Detroit, publiée à la fin des années 1910 dans le Saturday Evening Post

Pratiquement fabriquée à la main par des orfèvres de la mécanique, une Doble E carrossée pouvait atteindre le prix astronomique de 18 000 $ US.

Boudée par les investisseurs méfiants et les acheteurs impécunieux, frappée par la Grande Dépression, la Doble Steam Motors a définitivement fermé ses portières en 1931.

On estime qu’une cinquantaine de Doble E avaient été construites, dont plusieurs roulent encore de nos jours.

Abner Doble s’est éteint en 1961. Jusqu’à son dernier souffle, dit-on, il a soutenu que la voiture à vapeur était aussi performante, sinon meilleure, que la voiture à essence.

PME Innovation Edgehog : La transparence comme on ne l’a jamais vue

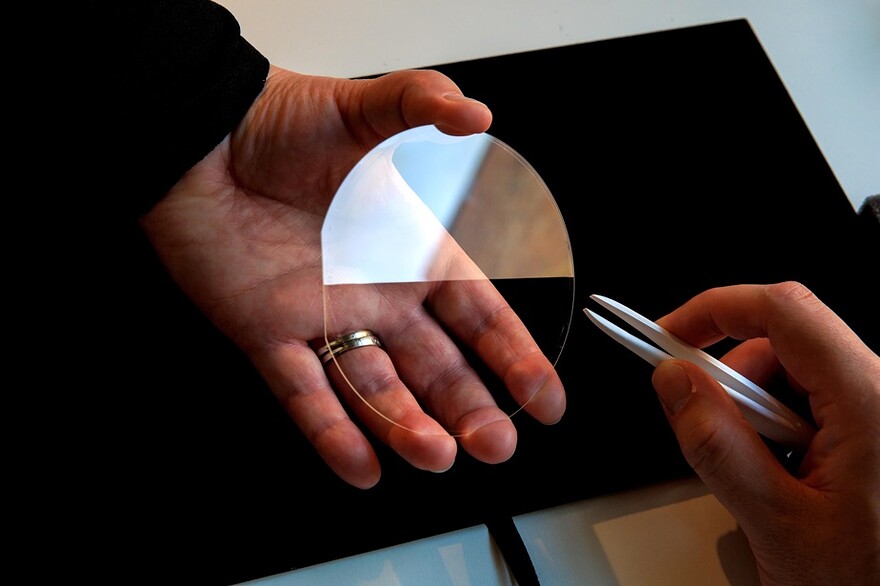

PHOTO ALAIN ROBERGE, LA PRESSE

Une démonstration des effets du traitement « Moth-Eye 2,0 » : en haut, un demi-cercle de verre non traité, qui laisse paraître beaucoup plus de réflexion que la partie inférieure, traitée.

Chaque lundi, nous vous présentons une entreprise qui innove.

Mis à jour hier à 9h00

![]()

L’innovation

Un traitement antireflet appliqué directement au verre, qui le rend presque 100 % transparent et hydrophobe. Il permet notamment une augmentation de 12 % de la production électrique des panneaux solaires et une élimination des éblouissements en photographie.

Qui ?

La recherche pour cette technologie a été effectuée il y a une dizaine d’années par des équipes appartenant aux United States National Laboratories. C’est en 2018 que l’incubateur montréalais TandemLaunch en a acquis les droits et a lancé les démarches pour bâtir une entreprise autour de son exploitation. Cette année-là, on a fondé Edgehog (inspiré du nom anglais du hérisson, hedgehog) avec Calvin Cheng, Nasim Sahraï et Siamak Kashi. Le premier détient un doctorat en chimie de l’Université de Toronto, la deuxième détient un doctorat en génie électrique et informatique de la National University de Singapour et le troisième, une maîtrise de Polytechnique Montréal en génie physique.

PHOTO ALAIN ROBERGE, LA PRESSE

Calvin Cheng, Nasim Sahraï et François Jeanneau, l’équipe dirigeante d’Edgehog, qui commercialise un procédé rendant le verre presque 100 % transparent.

« L’équipe de cofondateurs ne se connaissait pas, nous nous sommes rencontrés à travers des offres d’emploi et l’incubateur TandemLaunch », explique Calvin Cheng, aujourd’hui directeur des opérations d’Edgehog. Mme Sahraï est la cheffe de produit et M. Kashi en était le directeur, procédés et fabrication, jusqu’à son départ, en mai dernier. Un quatrième partenaire, François Jeanneau, est devenu PDG.

Edgehog compte une dizaine de personnes à ses bureaux de la rue Peel, à Montréal.

Le produit

Les revêtements antireflets classiques ajoutent une couche d’un matériau particulier à la surface du verre. La technologie retenue et commercialisée par Edgehog va transformer la surface du verre pour créer une couche qui va atténuer la transition de la lumière qui passe de l’air au verre. C’est ce « choc » du passage entre deux matières qui crée les réflexions et un renvoi partiel de la lumière.

« Nous nous inspirons de l’œil du papillon nocturne (moth en anglais), nous appelons notre technologie “Moth-Eye 2,0”, explique M. Cheng. Ce concept était connu depuis des décennies, ce n’est que maintenant que nous avons exploité cette capacité. »

Après son traitement par Edgehog, le verre acquiert une transparence quasi complète qui augmente le flux de lumière le traversant. Pour un panneau solaire, cela signifie une augmentation de production d’énergie de l’ordre de 12 % sur une base annuelle, ou de plus de 25 % au lever et au coucher du soleil, quand la lumière frappe en angle.

Intégré à un appareil photo ou à une caméra, ce verre réduit la réflexion et annule les effets de halo. Le traitement rend de plus le verre « superhydrophobe », ce qui permet de le nettoyer à l’eau sans que des gouttes s’y accrochent.

« Ça marche pour tous les types de lumière et pour tous les angles », précise M. Cheng.

Edgehog compte des clients industriels pour lesquels elle traite les verres entrant dans la composition de leurs produits, notamment en aérospatiale et en photographie. Aucun nom d’entreprise associée n’a été rendu public.

Les défis

La pandémie a été difficile pour nombre d’entreprises, et particulièrement pour Edgehog, qui ne pouvait se rabattre sur le télétravail. « Nous sommes une entreprise de matériaux, notre travail est physique, dit le directeur des opérations. Nous avons dû arrêter quelques mois. »

PHOTO ALAIN ROBERGE, LA PRESSE

Calvin Cheng, directeur des opérations d’Edgehog

Comme on a affaire à des entreprises et non à des consommateurs, Edgehog doit travailler selon les contraintes temporelles qu’on lui impose. « Nous opérons dans leur planification », explique M. Cheng.

L’avenir

Edgehog ne fabrique pas elle-même les pièces de verre, elle les transforme. « Notre défi est la croissance de notre capacité manufacturière, précise le directeur. Nous utilisons les installations existantes, notre défi est d’accéder à des équipements plus grands. »

Les panneaux solaires et les équipements photographiques sont les deux domaines où les besoins en technologies antiréflexions sont les plus évidents. « Pour une petite compagnie, nous devons nous concentrer sur ces applications, note M. Cheng. Quand ce sera mature, nous allons pouvoir entrer dans de nouveaux marchés. »

PME Innovation Un tablier ergonomique pour exécuter les commandes

PHOTO ROBERT SKINNER, LA PRESSE

Le harnais de pige conçu par Synetik est muni de larges bretelles et d’une ceinture généreusement coussinées, ajustables pour se conformer à diverses morphologies.

C’était à peine un tablier de cuisine à poche. Il s’agit maintenant d’un harnais de pige. Les ergonomes et designers de Synetik ont conçu une solution beaucoup mieux adaptée au travail des employés d’un grand centre de distribution.

Mis à jour hier à 11h00

![]()

L’INNOVATION

Pour exécuter les commandes des clients, les employés d’un grand centre de distribution doivent parcourir les allées de l’entrepôt pour recueillir de petits articles, qu’ils déposent dans la poche d’un simple tablier de coton. Spécialisée en ergonomie, Synetik a conçu et va fabriquer pour eux un harnais de pige, une espèce de sac ventral à bretelles et à ceinture, dont chaque détail a été pensé pour faciliter leur tâche.

QUI ?

Synetik a été fondée en 2004 par la designer industrielle Caroline Saulnier, qui voulait fabriquer et commercialiser un petit siège polyvalent qu’elle avait conçu pour le travail en atelier et en usine. L’entreprise de Joliette a développé depuis une large gamme de chaises et tabourets ergonomiques à usage industriel. Caroline Saulnier y a ajouté des services de conseil et de conception en ergonomie. C’est lors d’une intervention dans un des centres de distribution d’une grande entreprise multinationale (qui préfère ne pas être nommée) que le problème du tablier de pige a été soulevé.

PHOTO ROBERT SKINNER, LA PRESSE

Designer industrielle de formation, Caroline Saulnier a fondé Synetik en 2004.

Ils travaillaient avec un tablier de cuisine. On a des patronistes et des couturières, c’est un gros département chez nous. On a travaillé avec l’entreprise et parmi nos recommandations, il y avait celle de revoir le tablier pour éliminer les douleurs aux épaules et au dos. Il y avait énormément de blessures et d’arrêts de travail. Ça leur coûte cher et ils ont décidé d’investir pour développer une solution.

Caroline Saulnier, présidente du Groupe Synetik

LA SOLUTION

Les ergonomes et designers industriels de Synetik travaillent avec le distributeur depuis un an. Un ergonome a analysé sur place les déplacements, les mouvements et la fréquence des gestes des employés.

Ils ont conçu un harnais dont les larges bretelles et la ceinture, ajustables pour se conformer à diverses morphologies, sont dotées de généreux coussinets. « On fait des tests de force et on a vérifié la pression au niveau des épaules », indique Caroline Saulnier.

La bretelle de droite est munie d’une pochette où l’employé peut glisser son couteau à lame rétractable.

Le sac ventral est fixé à la ceinture, qui en fait reposer le poids sur les hanches. La charge ne pèse donc plus sur les épaules et la colonne vertébrale, ce qui réduit la fatigue musculaire.

Un sac déployable

Une sangle ventrale permet d’ajuster l’ouverture du sac pour le laisser béer à la grandeur désirée.

Une fois la commande réunie, l’employé décharge le sac dans une boîte ou un bac pour la préparation à l’expédition.

Deux différents sacs peuvent être attachés au harnais : un sac simple, vidé par le haut, ou un sac qui s’ouvre pour déverser son contenu.

Ce dernier est muni d’un dispositif qui permet de dégrafer la partie avant de la poche.

Il suffit de tirer sur deux petites courroies, qui détachent les boucles de deux crochets placés de part et d’autre du sac. La partie avant de la poche se déploie alors entièrement vers le bas.

PHOTO ROBERT SKINNER, LA PRESSE

Le sac se déploie alors entièrement vers le bas pour déverser son contenu.

Pour refermer le sac, l’usager tire les courroies vers le haut, jusqu’à ce que les boucles viennent s’agripper aux crochets par magnétisme.

Ce système facilite la fluidité et la vitesse des mouvements des employés, car « il faut concevoir un produit qui ne rallongera pas leur temps d’exécution », fait valoir Caroline Saulnier.

Et voilà, l’affaire est dans le sac.

Bientôt en production

Le sac lui-même est fabriqué dans un tissu recyclé respirant, fourni par une entreprise de Granby.

« Le dernier modèle a été autorisé, les derniers tests de résistance sont faits », souligne la présidente. La mise en production est imminente. La fabrication du harnais de pige sera entièrement réalisée dans les ateliers de Synetik à Joliette.

L’AVENIR

« Le projet a été déployé au Canada pour commencer et ils sont allés le présenter dans un congrès aux États-Unis, informe Caroline Saulnier. Ils sont très excités par le projet. On a déjà des demandes pour les États-Unis. »

Synetik prévoit leur livrer près de 1000 harnais de pige au cours de la première année. Elle veut intéresser d’autres entreprises et secteurs d’activité et offrir le harnais sur son site web et sur Amazon.

Caroline Saulnier voit dans ce projet un excellent exemple de l’offre intégrée de Synetik. La firme compte une trentaine d’employés en production et une dizaine en consultation. Elle vient d’adjoindre à son équipe deux nouveaux ergonomes installés dans la région de Québec, pour y élargir ses services-conseils.

« Train du futur » Jusqu’à 550 km/h en lévitant sur la voie

Désolé, votre navigateur ne supporte pas les videos

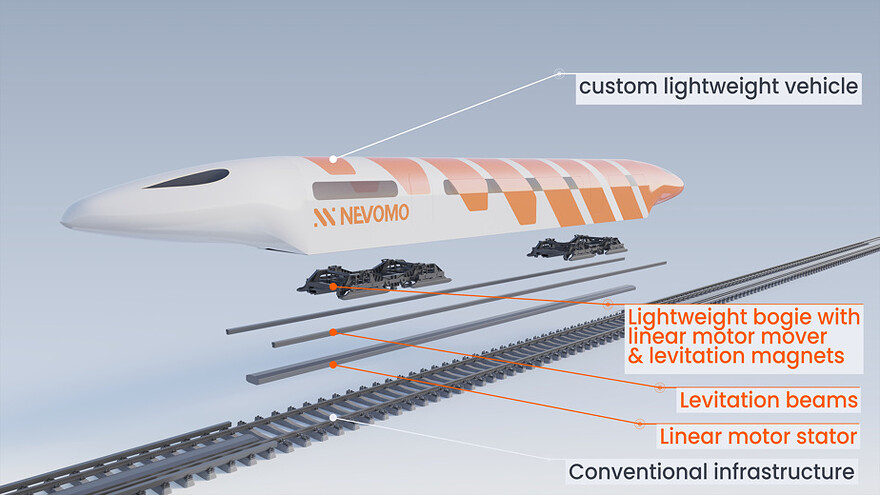

Une entreprise polonaise vient de dévoiler sa version du « train du futur », roulant sans roues et muni d’aimants très puissants grâce auxquels il lévite au-dessus des rails à plus de 500 km∕h. Chez nous, cet exploit permettrait de parcourir le trajet entre Montréal et Vancouver en huit heures. Mais ce n’est pas pour demain.

Publié à 1h11 Mis à jour à 6h00

![]()

Henri Ouellette-Vézina La Presse

Après 70 km/h, on lévite

Des essais réalisés ces derniers mois à Nowa Sarzyna, dans le sud-est de la Pologne, ont en effet confirmé mardi que le dispositif de Nevomo, baptisé « MagRail », peut faire léviter des trains sur des voies ferrées traditionnelles. Sur une voie d’essai d’environ 720 m, les véhicules de 2 tonnes et 6 m de long ont commencé à léviter après avoir dépassé les 70 km/h et atteint une vitesse maximale de 135 km/h. Les concepteurs estiment toutefois que sur une plus longue distance, la vitesse maximale pourrait friser les 550 km/h. Aller de Montréal jusqu’à Vancouver, un trajet de presque 4600 km, prendrait donc un peu plus de 8 heures et 20 minutes.

Comment ça marche ?

La technologie du « MagLev », pour magnetic levitation, consiste essentiellement à retirer les roues des trains, mettant ainsi fin au frottement avec les rails qui se traduit souvent par une perte d’énergie des équipements ferroviaires. On remplace ensuite ces roues sur la voie par des aimants « supraconducteurs », aussi appelés électro-aimants*,* ce qui fait ultimement léviter le train d’environ une centaine de millimètres. Cela permet au train d’aller beaucoup plus vite que sur des rails, en plus de réduire les nuisances associées au bruit, notamment.

Sur des rails existants

C’est l’un de ses principaux avantages : contrairement à des projets comme l’ambitieux Hyperloop d’Elon Musk, le projet de Nevomo ne construit pas de nouvelles structures pour faire léviter son train. Il s’adapte plutôt aux rails déjà en place en les survolant à l’aide d’un puissant champ magnétique, ce qui permet de dégager des économies substantielles. « On ne réinvente pas la route, on améliore un système qui a fait ses preuves depuis des siècles », a soutenu le PDG de Nevomo, Przemek « Ben » Paczek. Il soutient que le coût approximatif par kilomètre du « MagRail » est d’environ 9 à 10 millions d’euros, soit de 13 à 15 millions de dollars canadiens.

ILLUSTRATION FOURNIE PAR NEVOMO

Schéma du prototype présenté mardi

Un accord en France

Nevomo poursuit l’ambition de commercialiser la première version de MagRail pour le transport de marchandises en 2024. En France, un accord a été signé en mars avec la Société nationale des chemins de fer français (SNCF) pour examiner les bénéfices qu’aurait le MagRail sur le réseau ferroviaire déjà en place. Le directeur de l’innovation de la SNCF, Luc Laroche, avait soutenu à ce moment que cela pourrait être une option pour « augmenter les performances des trains de marchandises » ou encore hausser la capacité « sur les lignes de passagers urbaines congestionnées ». Des discussions ont aussi lieu avec GATX, un fournisseur de wagons dont l’antenne canadienne est établie à Montréal. D’autres échanges sont aussi en cours en Italie, avec la société ferroviaire Rete Ferroviaria Italiana. Selon M. Paczek, l’Amérique du Nord deviendra potentiellement un marché, mais dans un second temps, probablement après l’Europe.

Au sommet, la Chine et le Japon

Le marché européen n’est pas le seul à s’intéresser à la technologie du MagLev. En fait, partout dans le monde, on s’y attarde, mais pour l’instant, ce sont surtout la Chine et le Japon qui font des progrès significatifs en la matière. À la fin de 2020, la Chine avait aussi dévoilé un projet de ce genre, avec une vitesse moyenne de 620 km/h et maximale de 800 km/h. Dans un monde idéal, on vise pour l’instant 2027 pour livrer ce nouveau système. La Chine dispose également déjà d’un MagLev reliant le centre de Shanghai et un de ses aéroports qui peut aller jusqu’à environ 430 km/h. Le Japon, de son côté, avait également déjà établi un record mondial il y a huit ans, en 2015, en faisant rouler un prototype de train magnétique à 600 km/h.

Une innovation québécoise dans l’œil de la Défense américaine

PHOTO FOURNIE PAR LE NEW YORK TIMES

SBQuantum a conçu un capteur appelé « magnétomètre quantique à base de diamant », combiné à des algorithmes de correction, qui permet une grande précision de la mesure de la variation du champ magnétique terrestre.

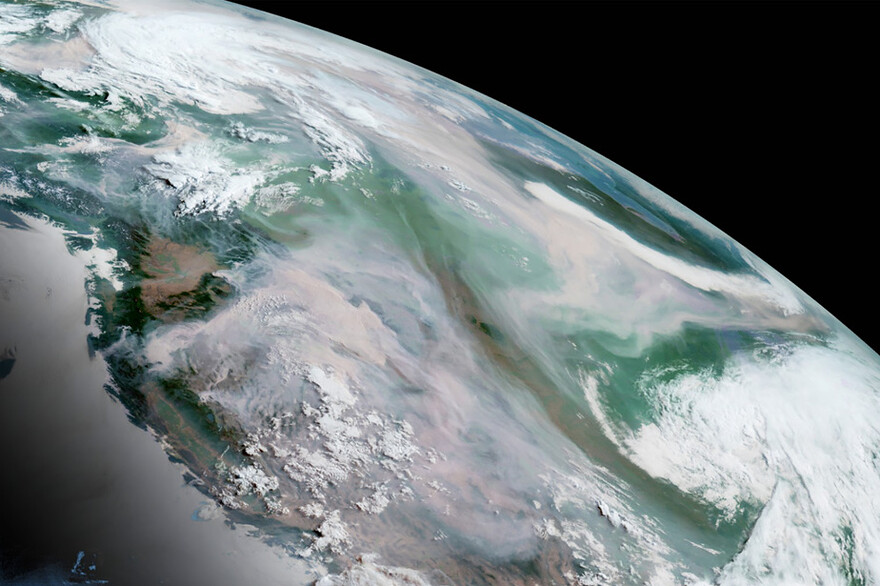

Un ambitieux projet de cartographie du champ magnétique terrestre, mené par une agence de la Défense américaine, recourra à une innovation québécoise. La firme sherbrookoise SBQuantum a en effet été choisie parmi trois entreprises dans le monde pour tester dans l’espace son capteur à base de diamant.

Mis à jour hier à 9h00

![]()

L’annonce qui sera faite ce jeudi matin concerne la phase finale d’un programme lancé en 2019 appelé Défi MagQuest. Il a été inauguré par la National Geospatial-Intelligence Agency (NGA), une agence de renseignement du département de la Défense des États-Unis. La firme québécoise SBQuantum avait été choisie dès 2020 parmi les trois gagnants du Défi MagQuest, ce qui lui avait valu un prix de 225 000 $ US.

Le Défi MagQuest en est aujourd’hui à la dernière étape où les solutions des entreprises retenues sont testées de façon plus poussée. « On est une des trois firmes dans le monde qui va être à l’origine de toutes les cartes de navigation, explique David Roy-Guay, PDG et cofondateur de SBQuantum. La NGA y croit et veut la faire [mûrir]. C’est une technologie d’avant-garde, et c’est au Québec que ça se passe. »

Sur des satellites

Peu connue du commun des mortels, la cartographie du champ magnétique terrestre est pourtant utilisée par des milliards de propriétaires de téléphones cellulaires et pour les transports, notamment aériens et maritimes. Jusqu’à maintenant, la récolte de données sur ce champ était surtout l’affaire de l’Agence spatiale européenne. Le Défi MagQuest est justement un projet visant à donner aux États-Unis un back-up dans ce domaine, explique M. Roy-Guay.

Essentiellement, SBQuantum a conçu un capteur appelé « magnétomètre quantique à base de diamant », combiné à des algorithmes de correction, qui permet une grande précision de la mesure de la variation du champ magnétique terrestre. La firme sherbrookoise s’est associée à un autre finaliste du Défi MagQuest, Spire Global, qui dispose de quelque 150 petits satellites artificiels appelés CubeSat en orbite.

« Pour passer à la prochaine phase, la NASA avait organisé des tests en mai dernier, explique Kayla Johnson, physicienne quantique chez SBQuantum. Nous avons réussi les tests pour la précision, nous avons prouvé que notre capteur pouvait bien se débrouiller dans des conditions extrêmes. »

Même si l’armée américaine chapeaute ce projet, les travaux de SBQuantum n’ont pas une application militaire directe, précise le PDG. Impossible par exemple de guider des missiles ou de repérer un sous-marin à partir de l’espace uniquement avec les fluctuations du champ magnétique. « La résolution à partir de l’espace n’est pas suffisante. Il s’agit plus ici de cartographie pour tout ce qui est navigation. »

Fondée en 2016, SBQuantum compte aujourd’hui 13 employés et prévoit d’entrer prochainement à l’étape de la commercialisation de sa technologie. « Nous en sommes au stade de pilotes avec des clients potentiels », explique M. Roy-Guay.

Le quantique s’implante à Bromont

PHOTO FOURNIE PAR IBM

L’ordinateur quantique IBM Quantum System One installé à Bromont est opérationnel depuis juillet.

Jean-Philippe Décarie La Presse

(Bromont) La capacité de calcul surmultipliée de l’ordinateur quantique IBM Quantum System One de Bromont est maintenant opérationnelle et elle est déjà utilisée par cinq entreprises et start-up qui souhaitent pousser plus loin des concepts que l’informatique classique ne leur permet pas de faire. J’ai eu la chance de voir la machine et de me retrouver subitement en plein dans le film 2001 : l’odyssée de l’espace.

Publié à 1h01 Mis à jour à 6h30

![]()

Installé dans un local vitré, situé au rez-de-chaussée de l’usine de fabrication de semi-conducteurs d’IBM à Bromont, le superordinateur quantique offre une image épurée à l’extrême. On voit essentiellement une cuve métallique high tech rattachée au plafond et éclairée de façon futuriste.

J’ai eu l’impression de me retrouver devant HAL, l’ordinateur de mission qui gère l’équipage du vaisseau spatial qui se dirige vers Jupiter dans le film de Stanley Kubrick, sorti en 1968. L’acronyme HAL est d’ailleurs composé à partir de chacune des lettres qui précèdent dans l’alphabet celles du nom IBM…

La cuve métallique cache en fait des arborescences qui partent de sa base cylindrique qui abrite un réfrigérateur qui maintient à une température de -270 degrés Celsius la supraconductivité de l’ordinateur quantique. L’ordinateur comme tel est calé au fond du cylindre, couvre une superficie de 1 cm sur 1 cm et est pourtant capable de générer une puissance de 127 qubits (quantum bit).

« Mais ce qu’on ne voit pas se trouve dans la salle derrière où il y a tous les équipements de pompage et les systèmes électriques », m’explique Marie-Ève Boulanger, gestionnaire de programme de la Plateforme d’innovation numérique et quantique PINQ2, qui gère le superordinateur quantique IBM Quantum System One.

PINQ2 est une initiative de l’Université de Sherbrooke et du gouvernement du Québec qui a payé 68 millions pour acquérir pour les cinq prochaines années les droits d’usage du superordinateur quantique afin d’en faire profiter les entreprises québécoises qui veulent pousser plus loin leur expertise, notamment dans les secteurs de l’énergie, des sciences de la vie ou du développement durable.

Marie-Ève Boulanger a fait sa thèse de doctorat à l’Université de Sherbrooke, sous la direction du professeur Louis Taillefer, sur les matériaux quantiques et la supraconductivité. C’est dans cet environnement qu’on se retrouve à Bromont, à quelques pas de la science-fiction.

Déjà 2 milliards d’opérations

La supermachine quantique d’IBM a été inaugurée en grande pompe vendredi dans l’usine de semi-conducteurs du géant américain de l’informatique à Bromont par le ministre du Développement économique, Pierre Fitzgibbon, et de nombreux invités et spécialistes.

Déjà utilisé par cinq entreprises et start-up, l’ordinateur quantique est opérationnel depuis juillet et a réalisé plus de deux milliards d’opérations à ce jour. Un nombre qui va aller en accélérant, selon son directeur général, Éric Capelle, qui anticipe qu’une dizaine d’autres entreprises vont joindre PINQ2 au cours de la prochaine année pour profiter de ses capacités de calcul.

« On propose un environnement hybride avec de l’informatique classique et quantique et en infonuagique. On a beaucoup de projets de développement de médicaments où les entreprises ont atteint leur limite de puissance. Pour simuler des molécules, c’est plus facile de le faire avec un ordinateur à base d’atomes », explique Éric Capelle.

L’offre de soutien quantique de PINQ2 se déploie de trois façons. Dans un premier temps, on démarre avec une offre de preuve de concept pour déterminer si le quantique peut faire avancer de façon significative un projet.

Puis, on propose une étape d’accélération où on va recourir à des spécialistes universitaires pour mettre au point des solutions industrielles avant de passer au stade de l’innovation en profitant des laboratoires de recherche d’IBM à New York pour aller plus loin encore.

À Bromont, c’est la puissance de calcul que l’on offre, mais on accompagne les entreprises à toutes les étapes.

Éric Capelle, directeur général du PINQ2

Outre la santé, l’environnement et l’énergie, l’informatique quantique est populaire dans le secteur de l’aéronautique et dans le monde de la finance.

Deux institutions financières québécoises (on présume qu’il s’agit de Desjardins et de la Banque Nationale…) travaillent d’ailleurs sur une preuve de concept pour la détection des fraudes par carte de crédit, et l’informatique quantique peut les aider à aller plus loin dans le développement d’un modèle d’intervention.

L’informatique quantique est encore en stade de développement, convient la spécialiste Marie-Ève Boulanger, mais sa puissance ne va qu’en augmentant. La capacité de 127 qubits du superordinateur de Bromont va être bientôt supplantée par un nouveau modèle à 433 qubits, mais c’est la qualité de qubit qui fait la différence, m’explique-t-elle.

« Un bon réseau est constitué de qubit logique qui a une capacité à résoudre des problèmes plus rapidement que les algorithmes classiques. On a déjà une capacité de calcul surmultipliée et ça va se développer encore rapidement », prévoit Marie-Ève Boulanger.

Aluminium L’or gris vire tranquillement au vert

PHOTO SYLVAIN MAYER, ARCHIVES LE NOUVELLISTE

Recyclage d’aluminium par Shawinigan Aluminium

Durable et recyclable à l’infini, l’aluminium produit au Québec est aussi le plus vert du monde grâce à l’hydroélectricité. Le métal se retrouve dans plusieurs domaines, de l’agroalimentaire à la mobilité. Il reste néanmoins du chemin à faire avant qu’il s’inscrive véritablement dans une économie circulaire.

Publié à 1h33 Mis à jour à 8h00

![]()

Emilie Laperrière Collaboration spéciale

Le président-directeur d’AluQuébec, la grappe de l’aluminium, l’admet d’emblée : au Québec, on ne peut pas encore dire mission accomplie en matière d’économie circulaire. « Il y a toujours un travail de conscientisation et d’amélioration. La dure réalité, c’est que pour l’instant, la quasi-totalité de l’aluminium post-consommation est recyclée à l’extérieur de la province », affirme François Racine.

Malgré ce portrait sombre, l’industrie ne reste pas les bras croisés. « Les canettes en aluminium et la consigne sont un bel exemple de succès. Le taux de recyclage des canettes est d’environ 70 % au Québec, contre 45 % aux États-Unis. »

Donner une deuxième vie à l’aluminium

Dans le but de favoriser le réemploi, AluQuébec a mis sur pied le chantier Valorisation et recyclage en 2020.

PHOTO FLORIAN LEROY, ARCHIVES COLLABORATION SPÉCIALE

François Racine, président-directeur d’AluQuébec

L’équipe tente d’évaluer les projets potentiels pour valoriser le plus possible les rebuts d’aluminium localement. On veut boucler la boucle de circularité au Québec.

François Racine, président-directeur d’AluQuébec

Les déchets de construction, qui comprennent les cadres de fenêtres ou le revêtement extérieur, et les produits de consommation comme les canettes et les bonbonnes d’aérosol font notamment partie des créneaux visés. C’est moins évident pour les infrastructures, qui peuvent durer jusqu’à 100 ans.

AluQuébec voit évidemment d’un bon œil la construction d’un centre de refonte pour recycler localement les rebuts post-consommation, annoncée l’an dernier par Rio Tinto. François Racine se réjouit également que d’autres entreprises planchent sur des projets similaires.

« Ça démontre un changement de mentalité. Le recyclage devient attrayant pour les grandes entreprises avec les objectifs de décarbonation et de réduction de l’empreinte environnementale. Mais pour que la refonte se fasse au Québec, il faut augmenter la masse critique pour justifier l’investissement. Dans le cas contraire, ça prend le chemin de l’Asie. »

Forte demande

Selon l’Association de l’aluminium du Canada, la demande mondiale devrait augmenter de 80 % d’ici à 2050. Il faudra donc produire autant d’aluminium au cours de la prochaine décennie qu’au cours des 100 dernières années.

Pour Alu MC3, PME spécialisée dans la fabrication de structures d’aluminium destinées à l’éclairage, à la signalisation et à d’autres usages d’infrastructure, le Québec aurait tout avantage à faire « le plus de transformation possible ».

« Comme manufacturier, c’est navrant de devoir acheter des États-Unis de l’aluminium transformé là-bas, mais qui provient du Québec », déplore le président du conseil d’administration, Benoit Montgrain.

Ce dernier ajoute que l’électricité représente une partie importante du coût de l’aluminium. « La Chine est devenue en peu de temps le plus grand producteur au monde grâce à des centrales au charbon, qui détruisent l’environnement en plus des gaz à effet de serre générés. »

Innovation 100 % québécoise

En dépit de cette réalité, des entreprises d’ici s’engagent pour changer les choses. C’est le cas notamment de Ferreol, une petite entreprise de seulement six employés dans la région de Québec. Les trois cofondateurs, qui se sont rencontrés au baccalauréat en génie mécanique de l’Université Laval, conçoivent des skis québécois. Leur savoir-faire s’inscrit également dans une boucle d’économie circulaire.

Il y a un an et demi, Ferreol a démarré un projet de recherche à l’Université de Sherbrooke, en collaboration avec Rio Tinto et le Centre québécois de recherche et de développement de l’aluminium (CQRDA). « Il vise à développer des skis recyclables en fin de vie. Pour y arriver, il faut repenser la façon dont les skis sont conçus en valorisant l’aluminium sans compromettre la performance, la durabilité et l’aspect écoresponsable », explique Jonathan Audet.

PHOTO PAUL DIONNE, ARCHIVES COLLABORATION SPÉCIALE

Ferreol met au point des skis qui valorisent l’aluminium sans compromettre la performance.

L’équipe réalise maintenant les premiers prototypes. « On a hâte à la neige pour les tester », lance-t-il. L’entreprise espère ainsi réduire l’empreinte carbone du sport et se poser en pionnier du ski durable.

La jeune pousse a aussi développé un nouvel alliage composé d’aluminium et de scandium – provenant de la revalorisation de résidus miniers de Rio Tinto à Sorel-Tracy –, appelé le Scalium. La demande de brevet a été déposée au printemps 2023. « Ça a tellement bien marché que ça a nécessité la création d’une nouvelle entreprise, Ferreol Technologies, pour commercialiser cet alliage aux autres manufacturiers de ski. »

Jonathan Audet remarque avec fierté que, selon plusieurs acteurs de l’industrie, il s’agit de l’un des matériaux les plus résistants, tous domaines confondus. « Ça ouvre la porte à plusieurs opportunités et applications. Notre impact positif sur l’environnement pourrait se décupler. »

Univers PME Chlorophylle et ewool créent une veste chauffante

PHOTO FOURNIE PAR CHLOROPHYLLE

Chlorophylle a conclu un partenariat avec l’entreprise québécoise ewool pour l’intégration de la technologie électrique chauffante à pile rechargeable de celle-ci dans une veste sans manche.

Ils savaient manier le fil à coudre. Ils ont maintenant appris à utiliser le fil chauffant.

Mis à jour le 23 octobre

![]()

Chlorophylle, concepteur et manufacturier de vêtements de plein air performants, a conclu un partenariat avec l’entreprise québécoise ewool pour l’intégration de la technologie électrique chauffante à pile rechargeable de celle-ci dans une nouvelle collection de vestes sans manches.

Elle a été lancée le 19 octobre.

« Ça fait environ un an et demi qu’on travaille sur le projet », indique la directrice du marketing pour Chlorophylle, Claudie Laroche.

Leurs racines communes ne sont pas étrangères à leur collaboration.

« C’est le président d’ewool, M. Alain Desmeules, qui a pensé au maillage entre nos deux compagnies, il y a déjà quelques années, parce qu’il vient de la même région que Chlorophylle », indique la porte-parole de l’entreprise saguenéenne.

« Pour lui, ça n’avait pas de sens que sa compagnie spécialisée dans la technologie chauffante ne puisse pas utiliser les manteaux de Chlorophylle pour vêtir les Québécois. »

Un bouton discret

Les vestes sans manches pour hommes et femmes de Chlorophylle, offertes en deux couleurs, sont munies d’une fermeture à glissière apparente et d’un bouton beaucoup plus discret.

Ce bouton de contrôle vibrant est dissimulé dans la veste, cousu entre deux couches de textiles.

« On a décidé avec ewool que ça resterait quand même sobre pour la visibilité du bouton, souligne Claudie Laroche. Le bouton est du côté du logo, donc côté cœur. On le sent quand on appuie dessus, mais on ne le voit pas. »

Le chauffage s’ajuste sur simple pression du doigt au travers du vêtement. Le nombre de vibrations indique lequel des trois niveaux de chaleur est atteint.

La pile assure jusqu’à six heures d’autonomie. Amovible pour la recharge, elle est glissée dans un logement situé à l’intérieur de la veste.

« Il n’y a donc rien qui dit que c’est une veste chauffante. »

Elle peut également être portée sans pile ni chauffage.

« À 380 $, ça devient une veste polyvalente, qu’on peut porter quatre saisons dans toutes les activités », fait valoir la directrice du marketing.

Un projet électrisant

Le vêtement est le résultat de « multiples rencontres avec l’équipe d’ewool ».

Chlorophylle avait déjà tenté dans le passé d’intégrer une technologie chauffante dans ses vêtements, mais l’initiative avait fait long feu.

« On a vite abandonné le projet », relate-t-elle.

« Nous, on est des designers de vêtements, on n’est pas des ingénieurs électriques. Bien savoir gérer la chaleur, gérer le niveau de la batterie, déterminer combien on a besoin de kilowatts pour faire fonctionner la veste, le poids de cette batterie : ce sont des détails, mais c’est ce qui fait la différence entre un bon et un moins bon produit. Pour tout ce qui est de la technologie chauffante, ewool avait des années et des années d’expertise. »

Une fois les paramètres électriques fixés, le dispositif a été intégré dans la confection du vêtement.

« Il a fallu tester ça aussi pour que les fils chauffants de la veste soient au bon endroit, parce qu’on ne veut pas empêcher une liberté de mouvement », poursuit-elle.

« Ça a également demandé beaucoup de suivi avec nos fournisseurs. On n’était pas habitués à gérer des batteries et des fils chauffants. »

Ou même des modes d’emploi.

« C’est vrai, ça prend un manuel d’instructions ! », ont-ils réalisé.

« Nous, on vend des vêtements, on ne montre pas aux gens comment l’enfiler, rappelle Claudie Laroche. Il y avait plein de petites choses comme ça auxquelles il fallait penser en plus avec ce type de vêtement. On se serait cru un détaillant comme Apple ! »

Une entreprise qui chauffe ses concurrents

Chlorophylle, sous la pression du marché, a dû externaliser sa fabrication en Asie, hormis un nouvel article dont elle réserve chaque année la fabrication au Québec.

L’entreprise compte encore une centaine d’employés dans son siège social de Saguenay et son réseau de boutiques.

Un premier lot de 600 vestes chauffantes lui a été livré à la mi-octobre, sur une production annuelle d’un millier d’unités.

« Pour l’instant, on compte seulement sur notre site web et nos magasins pour la vente de nos produits, informe Claudie Laroche. Pour nous, ce sont des qualités qui sont quand même importantes, ce qui montre qu’on a confiance en ce produit.

« Je ne sais pas nécessairement s’il y a de l’intérêt au niveau des détaillants, mais ce qu’on veut leur dire et leur montrer avec ce produit-là, c’est qu’on veut innover sans cesse. »

Des mitaines chauffantes doivent suivre en novembre.

« C’est le début d’une plus grande collaboration avec ewool, assure-t-elle. On est en train de regarder pour plusieurs autres articles, surtout au niveau des accessoires, mais on n’a pas encore arrêté notre idée sur un produit précis. Mais c’est certain qu’on ne s’arrêtera pas là. »

Pas question de perdre le fil.

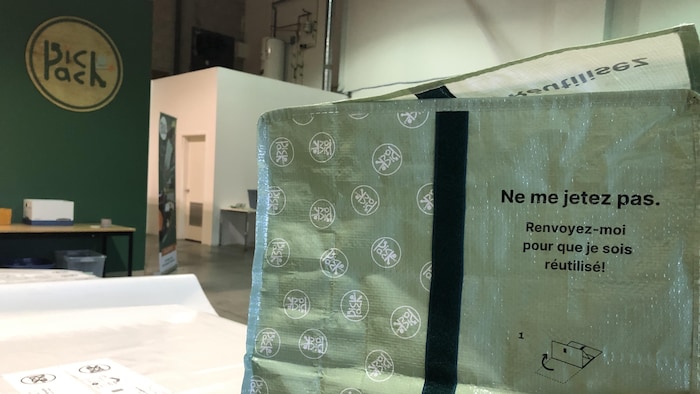

Des emballages réutilisables créés en Estrie

L’entreprise Pick Pack propose des emballages réutilisables.

Photo : Radio-Canada / Yannick Cournoyer

Radio-Canada

Publié hier à 20 h 09 HNE

Trois diplômés de l’Université de Sherbrooke ont lancé les Emballages Pick Pack. Il s’agit d’enveloppes réutilisables qui visent à diminuer l’impact écologique des ventes en ligne.

En activités depuis avril dernier, les Emballages Pick Pack compte une trentaine de clients.

Jade Trépanier, l’une des fondatrices, explique que son entreprise a voulu offrir une alternative aux emballages à usage unique. C’est un concept européen. Ça fonctionne depuis 2015 en Europe. Nous on s’est demandé pourquoi c’est pas arrivé avant , explique-t-elle.

Un produit créé en Estrie

L’utilisation du produit demeure plutôt simple. Ça va arriver dans un emballage un peu plus résistant qu’à l’habitude. Tout ce que vous avez à faire, c’est de le plier sur lui-même. Il devient un format lettre. Dans le fond, on s’est vraiment introduit dans le service postal de Postes Canada. On appose l’étiquette et on vient le porter dans une boite postale , décrit Jade Trépanier.

Une fois utilisés, les emballages sont récupérés, puis nettoyés par l’entreprise Emballage Pick Pack avant d’être réutilisés.

Photo : Radio-Canada

L’entreprise s’occupe ensuite de récupérer et de laver les sacs afin qu’ils soient réutilisés jusqu’à 50 fois. Lorsque leur vie utile est terminée, ces emballages sont récupérés par l’entreprise de Bromont, EXXELPOLYMERS qui les transforme en granules ou en billes afin qu’ils aient un nouvel usage.

Signe encourageant, le taux de retour des emballages est intéressant.

On a un [taux de retour] de 75 %. Je dirais en personne concrète que c’est peut-être 200 personnes par semaine qui font la différence.

Une citation de Thomas Thivièrge, d’Emballage Pick Pack

Les trois fondateurs de l’entreprise basée à Granby ont développé leur projet avec l’aide de l’Université de Sherbrooke. L’Université de Sherbrooke nous a appuyés au niveau du matériel à utiliser pour l’emballage. Il y a une étudiante qui a fait sa maitrise sur notre entreprise , explique Thomas Thivièrge.

Publicité

Une trentaine d’entreprises partenaires

Emballage Pick Pack peut déjà compter sur une trentaine de petites et de moyennes entreprises qui proposent leur emballage dans leur boutique ou pour leur courrier interne.

C’est le cas de l’entreprise Pop Underwear qui croit en l’importance d’encourager cette tendance pour une consommation plus responsable.

C’est certain que pour nous, c’est super important et pour toutes compagnies et entrepreneurs, on essaie tout le temps de se renouveler et aussi aller vers une empreinte écologique. C’est vraiment ça l’avenir. C’est vraiment ça l’important aussi , explique Jessica Denomée, la présidente de Pop Underwear.

L’un des objectifs des Emballages Pick Pack est maintenant de convaincre une grande entreprise de joindre ses rangs.

Dès que la première grande entreprise va vouloir faire le pas avec nous, ca va juste être la première de plusieurs. Après ça les autres vont suivre. On est prêt à accueillir cette première grande entreprise et on est déjà en démarche avec plusieurs entre elles , explique Vincent Trépanier, l’un des cofondateurs d’Emballage PickPack.

La jeune entreprise survit pour l’instant grâce à l’aide de programmes gouvernementaux et de concours comme OSEntreprendre.

Avec les informations de Jean Arel

Innovation Quand l’idée vient de la base

PHOTO FOURNIE PAR ROVIBEC

Rovibec est une entreprise de 70 employés fondée en 1976.

En innovation, on a l’habitude que les décideurs préparent une idée pour ensuite l’implanter au sein d’une entreprise. Chez Rovibec, entreprise de Nicolet spécialisée en automatisation agricole, c’est l’inverse. En janvier 2024, la PME fera la mise en marché d’un nouveau produit conçu grâce à la contribution de dizaines d’employés.

Mis à jour le 7 novembre

![]()

William Thériault Collaboration spéciale

« On est une entreprise de troisième génération, et moi, je suis la relève familiale. C’est mon grand-père Victor qui l’a créée en 1976 », explique Alexandra Rousseau, au bout du fil.

Innover, oui, mais innover avec les gens, leurs propositions et leur collaboration. C’est un peu le mandat que se donne Rovibec – et ce, de deux façons.

La première est circonstancielle. « En 2020, on voulait arrêter d’avoir un genre de saisonnalité dans notre production. On s’est demandé ce qui pourrait se fabriquer sur la même ligne de production, mais qui ne serait pas agricole. On a formé des petites équipes de deux : six ou sept duos, et j’ai mélangé des gens de tous les départements. »

Pendant environ trois mois, les petites équipes se réunissaient une fois par semaine avec l’objectif de faire progresser leur idée de produit. Par la suite, « ils ont fait des présentations orales, comme au secondaire, dans la microbrasserie à côté de chez nous », raconte-t-elle.

Mon grand-père a toujours été un créateur, et c’est ça la couleur qu’il a léguée à l’entreprise. On a tout le temps été une gang de créatifs. Ça a tout le temps été la priorité depuis 50 ans chez nous, l’innovation. C’est une culture.

Alexandra Rousseau, relève familiale de l’entreprise Rovibec

Lors de la deuxième phase, de nouvelles équipes de volontaires ont été formées, les ébauches initiales les plus appréciées ont été approfondies et un gagnant en est ressorti : le Rangerman, un robot automatisé conçu pour transporter des palettes de bois dans les PME manufacturières.

Après avoir été présenté dans des expositions industrielles à Jonquière puis Terrebonne, il sera commercialisé au début de l’année prochaine.

« Ce serait faux de dire “tel employé a donné telle idée”, mais ce processus nous a fait mélanger des idées et profiter de l’intelligence collective », lâche Alexandra Rousseau.

Mentalité bien ancrée

Deuxième raison qui fait de l’innovation une affaire collective chez Rovibec : une équipe permanente travaille en recherche et développement, au sein de cette PME du Centre-du-Québec. Et sur 70 employés, on compte une dizaine d’ingénieurs pour un seul vendeur.

« Certains ont fini l’école et sont restés avec nous, d’autres sont ici depuis 25 ans. Mais ils ont un point commun : ils inventent des machines agricoles, et eux-mêmes sont des agriculteurs. On crée des choses pour lesquelles on comprend totalement le sens de l’utilisateur, vu qu’on en est un. »

L’inventaire de Rovibec est vaste : mélangeurs, convoyeurs, panneaux de contrôle, réserves, chariots et utilitaires, robots… les agriculteurs y trouvent facilement leur compte.

Le Rangerman, un véhicule autoguidé (AGV), repose d’ailleurs sur la technologie du Ranger, un produit vedette. Il s’agit d’un robot programmé pour se déplacer dans une ferme laitière et pousser la moulée vers les vaches, qui se présente en substitut à cette tâche habituellement manuelle et qui permet au bétail de se nourrir adéquatement. Sa vitesse de 100 pieds par minute et sa capacité de gérer 2500 têtes fait de la québécoise un « leader mondial » en la matière.

PHOTO TIRÉE DE LA PAGE FACEBOOK DE ROVIBEC

Un robot Ranger de Rovibec à l’œuvre

Au cours des cinq premières années, les objectifs de vente du Rangerman sont simples : « rester au Canada », avec une possible expansion pour la suite. Un concessionnaire de Bécancour a déjà tendu la main à Rovibec, qui dispose maintenant des prochains mois pour solidifier sa stratégie de lancement.

L’entreprise québécoise construit sa première usine sur le sol américain pour y fabriquer des canalisations en polyéthylène pouvant atteindre 4 m de diamètre – une première en Amérique du Nord.

Résumé

Des tuyaux géants québécois aux États-Unis

PHOTO ROBERT SKINNER, LA PRESSE

Alain Poirier, président de Soleno

L’entreprise Soleno construit une usine dans l’État de New York

Publié à 0h55 Mis à jour à 6h00

![]()

L’entreprise québécoise construit sa première usine sur le sol américain pour y fabriquer des canalisations en polyéthylène pouvant atteindre 4 m de diamètre – une première en Amérique du Nord.

Le fabricant de tuyaux et canalisations en polyéthylène Soleno, spécialisé en gestion des eaux de drainage, a lancé en août 2023 la construction de sa première usine sur le sol américain.

Soleno y entreprendra la fabrication de sa nouvelle gamme de produits KUSTOMFLO, dont la technologie a été acquise auprès de la société allemande Krah Pipes en 2022.

« Ce sont des tuyaux de grand diamètre avec une technologie tout à fait nouvelle sur le sol canadien et américain », explique son président Alain Poirier.

Contrairement à leurs concurrents en béton, ces canalisations en polyéthylène à haute densité seront insensibles aux eaux contaminées par le sel de déglaçage, fait-il valoir.

Située à Saratoga, dans l’État de New York, l’usine de 45 000 pi2 est construite sur un terrain de 22 acres. Son ouverture est prévue à la fin du troisième trimestre 2024. L’investissement de 22 millions de dollars est soutenu par la SCIDA (Saratoga County Industrial Development Agency) et la SEDC (Saratoga Economic Development Corporation).

Un jalon de polyéthylène

Une étape importante pour Soleno ?

« Le mot est faible, c’est très, très important pour nous », insiste Alain Poirier.

Outre ses installations québécoises, l’entreprise de Saint-Jean-sur-Richelieu possède une usine au Nouveau-Brunswick, aux portes du Maine, et avait acquis en 2020 le fabricant Bluewater Pipe, dans le sud de l’Ontario.

« On avait trois entrées vers le marché du nord-est des États-Unis, alors on a décidé d’avoir un pied à terre. C’est notre premier jalon », commente le président.

« Et en même temps, ça devient un centre de distribution pour nous parce que le volume d’affaires aux États-Unis à partir du Québec est de plus en plus important. »

Le projet entraînera l’embauche de 35 à 50 personnes sur une période de deux ans.

Une nouvelle technologie… éprouvée

Le nouveau procédé consiste à produire une extrusion de petite section – un rectangle d’environ 1 cm sur 10 cm – qui est ensuite enroulée en spires serrées autour d’un grand cylindre d’acier, où celles-ci sont soudées les unes aux autres.

Une fois retirée du cylindre, qui lui procure son diamètre, la canalisation se trouve formée.

« Cette technologie va nous permettre de faire des tuyaux ayant jusqu’à 4 m de diamètre », indique Mathieu Cornellier, directeur général de l’usine de Saratoga.

Très souple et polyvalent, ce procédé donne beaucoup de latitude aux ingénieurs civils.

« La technologie existe depuis longtemps en Europe et en Asie, mais pour plusieurs raisons, ça n’a jamais fonctionné en Amérique du Nord », ajoute-t-il.

« On pense que le marché est beaucoup plus prêt pour des solutions vertes et écologiques. On s’attend à ce que ça soit beaucoup mieux reçu aujourd’hui que par le passé. »

L’emplacement de l’usine, située au centre du quadrilatère formé par Montréal, Toronto, Boston et New York, a été choisi en conséquence.

« Un tuyau, surtout de gros diamètre, voyage mal, parce qu’on transporte de l’air, souligne le directeur. Il est donc très important qu’on produise près de notre marché, et le marché du nord-est de l’Amérique du Nord est un marché d’infrastructures vieillissantes très densément peuplé, donc avec beaucoup d’infrastructures. »

Les infrastructures de l’usine elle-même seront en mesure de répondre à la demande : une deuxième ligne de production est déjà prévue et les autorités locales ont approuvé la construction d’une seconde usine sur le terrain.

Le défi est cependant à la mesure des canalisations qu’on y produira. « On est en mode start-up, dit-il. Le nom de l’entreprise n’est pas du tout connu aux États-Unis, donc il faut bâtir tout ce qui a rapport avec les marques Soleno et KUSTOMFLO. »

« Avec cette nouvelle technologie, on est capable de fusionner les joints et de mettre de la pression dans nos tuyaux KUSTOMFLO. Alors ce n’est plus juste de l’eau pluviale qu’on peut transporter. S’il y a des projets qui doivent être absolument étanches pour transporter de l’eau sous pression, on peut l’offrir. »

Soleno en bref

Fondée en 1977

Spécialité : fabrication et distribution de produits pour le captage, le transport, le traitement et le stockage de l’eau

Siège social : Saint-Jean-sur-Richelieu

Présidé par Alain Poirier depuis 1989

Cinq divisions, dont Soleno, Soleno Service, Soleno Textile et Bluewater Pipe

13 sites industriels au Québec, en Ontario, au Nouveau-Brunswick et aux États-Unis

Plus de 500 employés

« À l’épicerie, on va trouver du beurre salé, demi-salé et sans sel. Le seul beurre un peu funky qu’on retrouve, c’est du beurre à l’ail. » Après avoir fait ce constat, Stéphanie Bélanger et Lounes Laoudi, un couple qui a eu deux enfants, ont décidé de se lancer.

Résumé

PME Innovation Du beurre aromatisé à portée de main

PHOTO PASCAL RATTHE, COLLABORATION SPÉCIALE

Citron confit et fines herbes, bacon, whisky et érable, ou encore ail noir et balsamique sont autant de saveurs mises dans les pots en verre des Beurrés.

« À l’épicerie, on va trouver du beurre salé, demi-salé et sans sel. Le seul beurre un peu funky qu’on retrouve, c’est du beurre à l’ail. » Après avoir fait ce constat, Stéphanie Bélanger et Lounes Laoudi, un couple qui a eu deux enfants, ont décidé de se lancer.

Publié à 2h12 Mis à jour à 8h00

![]()

Nathaëlle Morissette La Presse

Le produit

Les deux complices allaient créer des beurres aromatisés, prêts à étendre sur un pain ou pour intégrer à une recette de pâtes, de poisson, de légumes, qui seraient disponibles au supermarché du coin. Citron confit et fines herbes, bacon, whisky et érable, ou encore ail noir et balsamique sont autant de saveurs mises dans les pots en verre des Beurrés, nom de l’entreprise créée en début d’année par ces deux podiatres qui dirigent chacun une clinique.

« On a tous à la maison un pot d’épices italiennes, souligne au bout du fil Stéphanie Bélanger. Et on a également, pour la plupart d’entre nous, chacune de ces épices dans des pots individuels, mais c’est juste qu’on ne prend pas le temps de faire le mélange et le dosage. »

« Ce n’est pas compliqué d’aromatiser du beurre, reconnaît-elle, mais il faut prendre le temps de le faire. Le beurre aromatisé, c’est une solution clés en main. C’est de la gastronomie en pot. »

L’entreprise

Avec pareil discours, il n’est pas étonnant que Mme Bélanger et son mari se soient fait « dévaliser », lors de leur première mise en vente au Grand Marché de Québec en avril.

Pour la petite histoire, l’entreprise Les Beurrés a été créée en février par ce couple qui avait envie de relever un défi professionnel. « On a atteint un peu le plein potentiel de nos cliniques, mentionne Lounes Laoudi. On est toujours en train de chercher quelque chose à manger. On voyage pratiquement juste pour ça. »

Ils ont rapidement joint Mycélium, un incubateur de Québec pour les entreprises œuvrant dans la transformation alimentaire. Ils ont ainsi pu bénéficier d’une cuisine laboratoire et d’une vitrine au Grand Marché, où Mycélium a ses bureaux. Le couple avait préalablement fait des « tests » dans sa cuisine.

« On a préparé les combinaisons de saveurs qu’on voulait. On les a testées, on les a fait goûter à nos familles, nos amis. On a récolté leurs commentaires », relate Stéphanie Bélanger.

Après un premier kiosque en avril au Grand Marché – où ils ont été en rupture de stock –, ils ont doublé leur production en prévision de leur seconde présence. Une fois de plus, ils se sont retrouvés sans aucun pot à la fin de la journée.

Les deux entrepreneurs, qui préparent eux-mêmes leur beurre, ont alors eu la confirmation qu’il y avait un créneau pour leurs produits.

PHOTO PASCAL RATTHE, COLLABORATION SPÉCIALE

Stéphanie Bélanger et Lounes Laoudi.

L’avenir

Forts de leur succès au Grand Marché, Lounes Laoudi et Stéphanie Bélanger, âgés respectivement de 32 ans et 34 ans, se sont déjà lancés à la recherche d’un local à louer avec une cuisine commerciale.

Depuis quelques semaines, il est même possible d’acheter leurs produits en ligne directement sur le site de l’entreprise. « On veut aussi développer nos points de vente physiques d’ici la fin de l’année », mentionne Mme Bélanger. Ils souhaitent ainsi se tailler une place dans les supermarchés. Stéphanie Bélanger remportera donc son pari. En plus du beurre à l’ail, les clients pourront mettre la main sur d’autres produits funkys.