« À l’épicerie, on va trouver du beurre salé, demi-salé et sans sel. Le seul beurre un peu funky qu’on retrouve, c’est du beurre à l’ail. » Après avoir fait ce constat, Stéphanie Bélanger et Lounes Laoudi, un couple qui a eu deux enfants, ont décidé de se lancer.

Résumé

PME Innovation Du beurre aromatisé à portée de main

PHOTO PASCAL RATTHE, COLLABORATION SPÉCIALE

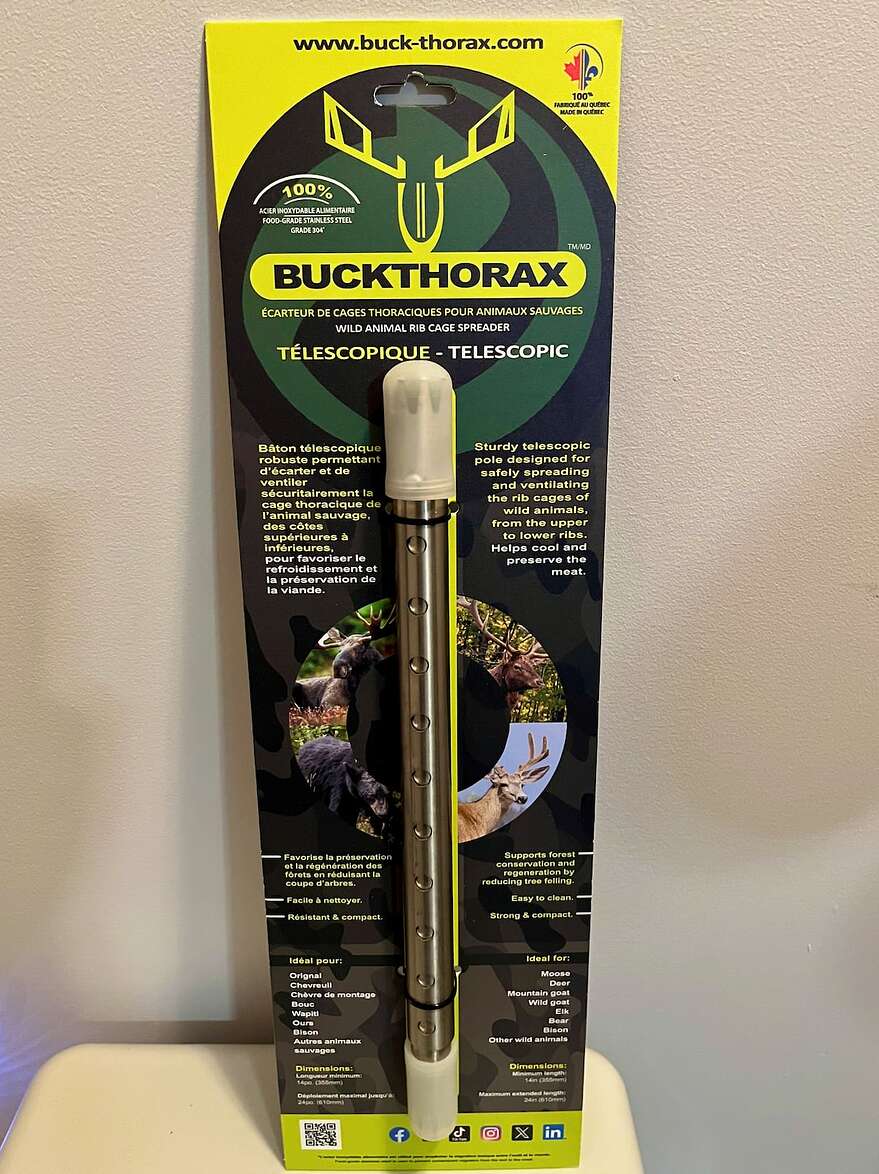

Citron confit et fines herbes, bacon, whisky et érable, ou encore ail noir et balsamique sont autant de saveurs mises dans les pots en verre des Beurrés.

« À l’épicerie, on va trouver du beurre salé, demi-salé et sans sel. Le seul beurre un peu funky qu’on retrouve, c’est du beurre à l’ail. » Après avoir fait ce constat, Stéphanie Bélanger et Lounes Laoudi, un couple qui a eu deux enfants, ont décidé de se lancer.

Publié à 2h12 Mis à jour à 8h00

![]()

Nathaëlle Morissette La Presse

Le produit

Les deux complices allaient créer des beurres aromatisés, prêts à étendre sur un pain ou pour intégrer à une recette de pâtes, de poisson, de légumes, qui seraient disponibles au supermarché du coin. Citron confit et fines herbes, bacon, whisky et érable, ou encore ail noir et balsamique sont autant de saveurs mises dans les pots en verre des Beurrés, nom de l’entreprise créée en début d’année par ces deux podiatres qui dirigent chacun une clinique.

« On a tous à la maison un pot d’épices italiennes, souligne au bout du fil Stéphanie Bélanger. Et on a également, pour la plupart d’entre nous, chacune de ces épices dans des pots individuels, mais c’est juste qu’on ne prend pas le temps de faire le mélange et le dosage. »

« Ce n’est pas compliqué d’aromatiser du beurre, reconnaît-elle, mais il faut prendre le temps de le faire. Le beurre aromatisé, c’est une solution clés en main. C’est de la gastronomie en pot. »

L’entreprise

Avec pareil discours, il n’est pas étonnant que Mme Bélanger et son mari se soient fait « dévaliser », lors de leur première mise en vente au Grand Marché de Québec en avril.

Pour la petite histoire, l’entreprise Les Beurrés a été créée en février par ce couple qui avait envie de relever un défi professionnel. « On a atteint un peu le plein potentiel de nos cliniques, mentionne Lounes Laoudi. On est toujours en train de chercher quelque chose à manger. On voyage pratiquement juste pour ça. »

Ils ont rapidement joint Mycélium, un incubateur de Québec pour les entreprises œuvrant dans la transformation alimentaire. Ils ont ainsi pu bénéficier d’une cuisine laboratoire et d’une vitrine au Grand Marché, où Mycélium a ses bureaux. Le couple avait préalablement fait des « tests » dans sa cuisine.

« On a préparé les combinaisons de saveurs qu’on voulait. On les a testées, on les a fait goûter à nos familles, nos amis. On a récolté leurs commentaires », relate Stéphanie Bélanger.

Après un premier kiosque en avril au Grand Marché – où ils ont été en rupture de stock –, ils ont doublé leur production en prévision de leur seconde présence. Une fois de plus, ils se sont retrouvés sans aucun pot à la fin de la journée.

Les deux entrepreneurs, qui préparent eux-mêmes leur beurre, ont alors eu la confirmation qu’il y avait un créneau pour leurs produits.

PHOTO PASCAL RATTHE, COLLABORATION SPÉCIALE

Stéphanie Bélanger et Lounes Laoudi.

L’avenir

Forts de leur succès au Grand Marché, Lounes Laoudi et Stéphanie Bélanger, âgés respectivement de 32 ans et 34 ans, se sont déjà lancés à la recherche d’un local à louer avec une cuisine commerciale.

Depuis quelques semaines, il est même possible d’acheter leurs produits en ligne directement sur le site de l’entreprise. « On veut aussi développer nos points de vente physiques d’ici la fin de l’année », mentionne Mme Bélanger. Ils souhaitent ainsi se tailler une place dans les supermarchés. Stéphanie Bélanger remportera donc son pari. En plus du beurre à l’ail, les clients pourront mettre la main sur d’autres produits funkys.

https://www.lapresse.ca/affaires/pme/2023-05-22/pme-innovation/de-la-montagne-a-l-apero.php